Carbeto de cromo é um composto cerâmico que existe em várias composições químicas diferentes: Cr3 C2, Cr7 C3 e Cr23 C6. Sob condições padrão, existe como matéria cinzenta. O cromo é um metal muito duro e resistente à corrosão. Também é ignífugo, o que significa que permanece forte mesmo em altas temperaturas.

Essas propriedades do cromo o tornam útil como aditivo em ligas metálicas. Quando os cristais de carboneto são integrados na superfície do material, ele melhora a resistência ao desgaste e à corrosão e também mantém essas propriedades em temperaturas elevadas. O composto mais complexo e mais comumente usado para esta finalidade é Cr3 C2.

Os minerais relacionados incluem tongbaite e isovite (Cr, Fe) 23 C6, ambos extremamente raros. Outro mineral rico em carboneto é a yarlongita Cr4 Fe4 NiC4.

Propriedades do cromo

Hátrês estruturas cristalinas diferentes para carboneto correspondendo a três composições químicas diferentes:

- Cr23 C6 tem estrutura cúbica e dureza Vickers de 976 kg/mm2.

- Cr7 C3 tem uma estrutura cristalina hexagonal e uma microdureza de 1336 kg/mm2.

- Cr3 C2 é a mais durável das três composições e possui estrutura rômbica com microdureza de 2280 kg/mm2.

Por esta razão, Cr3 C2 é a principal fórmula de carboneto de cromo utilizada no tratamento de superfície.

Síntese

A ligação de carboneto pode ser obtida por liga mecânica. Nesse tipo de processo, o cromo metálico e o carbono na forma de grafite são alimentados em um moinho de bolas e moídos em um pó fino. Após o esmagamento dos componentes, eles são combinados em grânulos e submetidos à prensagem isostática a quente. Esta operação usa um gás inerte, principalmente argônio em um forno selado.

Esta substância pressurizada exerce pressão sobre a amostra de todos os lados enquanto o forno aquece. O calor e a pressão fazem com que o grafite e o metal reajam entre si e formem carboneto de cromo. Uma diminuição na porcentagem de carbono na mistura inicial leva a um aumento no rendimento das formas Cr7 C3 e Cr23 C6.

Outro método para sintetizar carboneto de cromo usa óxido, alumínio puro e grafite em uma reação exotérmica autopropagável que ocorre da seguinte forma:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

Neste método, os reagentestriturados e misturados em um moinho de bolas. O pó uniforme é então comprimido em um comprimido e colocado sob uma atmosfera de argônio inerte. A amostra é então aquecida. Um fio quente, faísca, laser ou forno pode fornecer calor. Uma reação exotérmica é iniciada e o vapor resultante espalha o efeito pelo resto da amostra.

Produção de carbonetos de cromo

Muitas empresas criam a substância combinando redução aluminotérmica e processamento a vácuo em temperaturas de 1500°C e acima. Uma mistura de cromo metálico, óxido e carbono é preparada e então carregada em um forno a vácuo. A pressão no forno é reduzida e a temperatura é aumentada para 1500°C. O carbono então reage com o óxido para formar monóxido metálico e gasoso, que é liberado para bombas de vácuo. O cromo então combina com o carbono restante para formar carboneto.

O equilíbrio exato entre esses componentes determina o conteúdo da substância resultante. Isso é cuidadosamente controlado para garantir que a qualidade do produto seja adequada para mercados exigentes, como o aeroespacial.

Produção de cromo metálico

- Pesquisadores descobrem uma nova classe de carbonetos que derivam estabilidade de uma estrutura desordenada.

- Os resultados do estudo estabelecem as bases para futuras pesquisas de novos carbonetos úteis em aplicações práticas.

- Criar nitretos 2D ficou mais fácil.

Metal queutilizado em muitas empresas, produzido por redução aluminotérmica, onde se forma uma mistura de óxido de cromo e pó de alumínio. Eles são então carregados em um recipiente de torrefação onde a mistura é inflamada. O alumínio reduz o óxido de cromo a metal e escória de alumina a uma temperatura de 2000-2500°C. Essa substância forma uma poça derretida no fundo da câmara de queima, onde pode ser coletada quando a temperatura cair o suficiente. Caso contrário, o contato será difícil e muito perigoso. Em seguida, a substância inicial é transformada em pó e utilizada como matéria-prima para a produção de carboneto de cromo.

Moagem adicional

A britagem do carboneto de cromo e sua substância inicial é realizada em moinhos. Ao moer pós metálicos finos, há sempre o risco de explosão. É por isso que os moinhos são especialmente projetados para lidar com esses perigos potenciais. A refrigeração criogênica (mais comumente nitrogênio líquido) também é aplicada à instalação para facilitar a moagem.

Revestimentos resistentes ao desgaste

Os carbonetos são duros e, portanto, um uso comum do cromo é fornecer revestimentos resistentes ao desgaste em peças que precisam ser protegidas. Em combinação com uma matriz metálica protetora, podem ser desenvolvidos agentes anticorrosivos e resistentes ao desgaste, fáceis de aplicar e econômicos. Esses revestimentos são feitos por soldagem ou pulverização térmica. Em combinação com outras substâncias resistentes, o carboneto de cromo pode ser usado paraformando ferramentas de corte.

Eletrodos de solda

Essas hastes de carboneto de cromo estão sendo cada vez mais usadas no lugar dos antigos componentes de ferrocromo ou carbono. Eles dão resultados superiores e mais consistentes. Nesses eletrodos de soldagem, o carboneto de cromo II é criado durante o processo de colagem para fornecer uma camada de desgaste. No entanto, a formação de carbonetos é determinada pelas condições exatas na junta acabada. E, portanto, pode haver mudanças entre eles que não são visíveis para eletrodos contendo carboneto de cromo. Isso se reflete na resistência ao desgaste da solda depositada.

Ao testar uma roda feita de borracha de areia seca, verificou-se que a taxa de desgaste do composto aplicado em eletrodos de ferrocromo ou carbono foi 250% maior. Comparado ao carboneto de cromo.

A tendência na indústria de soldagem de eletrodos em bastão a fios fluxados beneficia a substância. O carboneto de cromo é usado quase que exclusivamente no elemento pulverizado em vez do ferrocromo de alto carbono porque não sofre o efeito de diluição causado pelo excesso de ferro nele.

Isso significa que pode ser obtido um revestimento com maior quantidade de partículas duras, com alta resistência ao desgaste. Portanto, como há uma mudança de eletrodos de haste para fio fluxado devido às vantagens da automação e à maior produtividade associada à última tecnologia de soldagem de substâncias, o mercado de metal duro está aumentando.

Usos típicos para issosão: revestimento de roscas transportadoras, pás de misturadores de combustível, rotores de bombas e aplicações gerais de cromo onde é necessária resistência ao desgaste.

spray térmico

Quando pulverizado com calor, o carboneto de cromo é combinado com uma matriz metálica, como níquel-cromo. Normalmente, a proporção dessas substâncias é de 3:1, respectivamente. Uma matriz metálica está presente para unir o carboneto ao substrato revestido e fornecer um alto grau de resistência à corrosão.

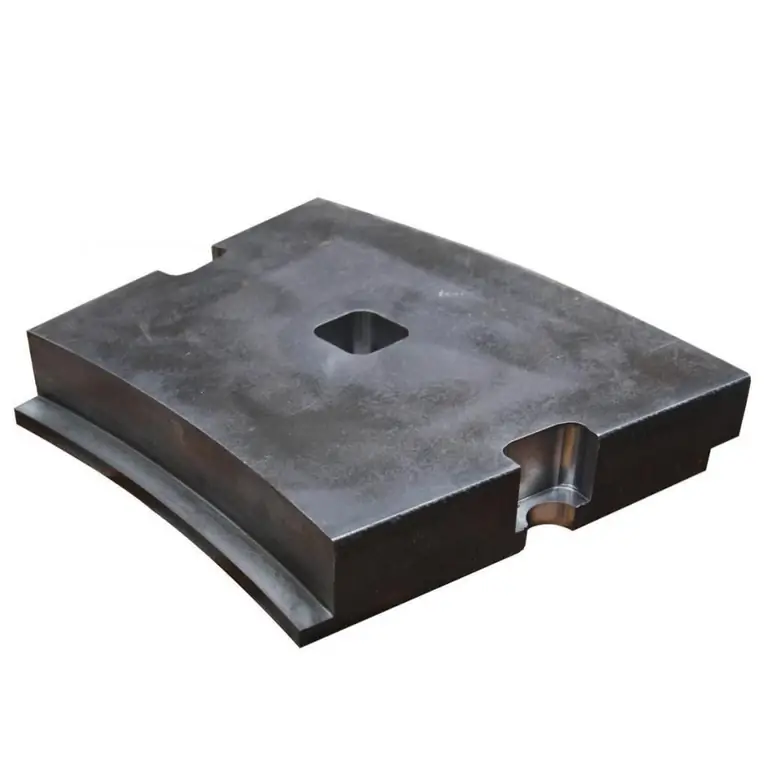

A combinação desta propriedade e resistência ao desgaste significa que os revestimentos de CrC-NiCr pulverizados termicamente são adequados como uma barreira de desgaste de alta temperatura. É por esta razão que eles estão sendo cada vez mais utilizados no mercado aeroespacial. As aplicações típicas aqui são revestimentos para mandris de barras, matrizes de estampagem a quente, válvulas hidráulicas, peças de máquinas, proteção contra desgaste de componentes de alumínio e aplicações gerais com boa resistência à corrosão e abrasão em temperaturas de até 700-800°C.

Alternativa à cromagem

Nova aplicação para revestimentos termicamente pulverizados em substituição à saturação de produtos duros. O revestimento de cromo duro produz um revestimento resistente ao desgaste com boa qualidade de superfície a baixo custo. A cromagem é obtida mergulhando o item a ser saturado em um recipiente de uma solução química contendo cromo. Uma corrente elétrica é então passada através do tanque, fazendo com que o material se deposite nas peças eformação de um revestimento coerente. No entanto, preocupações ambientais crescentes estão associadas ao descarte de efluentes da solução de galvanoplastia usada, e esses problemas fizeram com que o custo do processo aumentasse.

Os revestimentos de carboneto de cromo têm resistência ao desgaste duas vezes e meia a cinco vezes melhor do que o revestimento de cromo duro e não apresentam problemas de descarte de águas residuais. Portanto, eles estão sendo cada vez mais usados para cromagem dura, especialmente quando a resistência ao desgaste é importante ou um revestimento espesso é necessário para uma peça grande. Esta é uma área interessante e de rápido crescimento que se tornará mais importante à medida que o custo da conformidade ambiental aumentar.

Ferramentas de corte

O material predominante aqui é o pó de carboneto de tungstênio, que é sinterizado com cob alto para produzir objetos extremamente duros. Para melhorar a tenacidade dessas ferramentas de corte, são adicionados ao material carbonetos de titânio, nióbio e cromo. O papel deste último é impedir o crescimento de grãos durante a sinterização. Caso contrário, cristais excessivamente grandes se formarão durante o processo, o que pode degradar a tenacidade da ferramenta de corte.